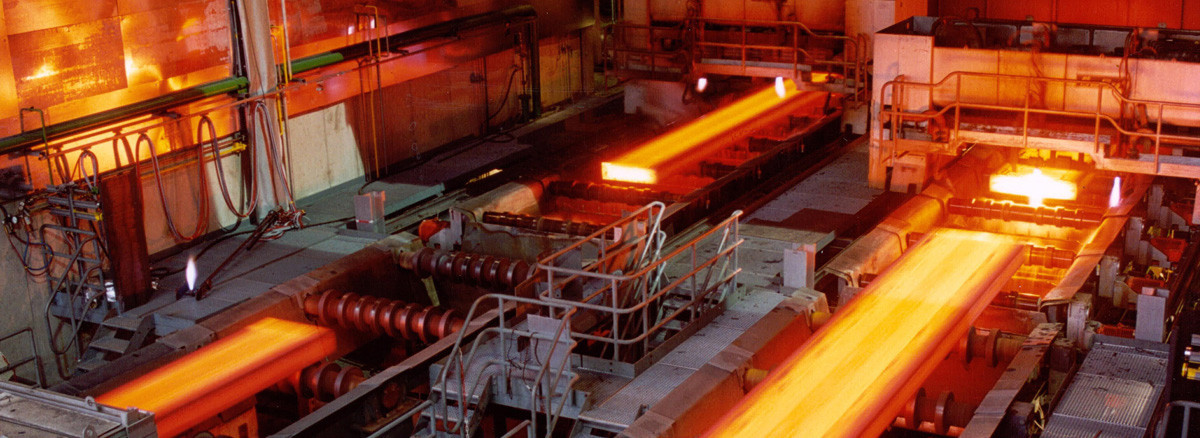

Металлургия

Износ технологического оборудования может представлять серьезную проблему для металлургических предприятий. Технологические процессы на таком производстве обуславливают высокие температуры, агрессивные химические среды и взаимодействие с абразивными материалами, что, совершенно закономерно, приводит к ускоренному износу оборудования. Причины, по которым износ может стать проблемой на металлургических предприятиях, включают:

- Абразивные материалы. Металлургические процессы часто связаны с обработкой абразивных материалов, таких как руды, оксиды металлов и огнеупорные материалы. Непрерывный поток этих материалов через оборудование может вызвать эрозию и истирание, что приведет к деградации поверхности и потере целостности оборудования.

- Высокие температуры. Металлургические процессы требуют работы при повышенных температурах, что может привести к термическим нагрузкам на оборудование. Термическое циклирование, тепловое расширение, а также дифференциальный нагрев и охлаждение, могут способствовать ослаблению материалов, образованию трещин и изломов.

- Химические реакции. Металлургические процессы предусматривают воздействие агрессивных химических сред, включая кислые или щелочные растворы, агрессивные газы и расплавленные металлы. Эти химические реакции могут вызвать коррозию, окисление и химический износ компонентов оборудования, снижая их эффективность и срок службы.

- Механические нагрузки. Оборудование металлургических заводов может испытывать значительные механические нагрузки, такие как удары, вибрация и механическое напряжение. Такое воздействие со временем может привести к усталости, растрескиванию и деформации компонентов оборудования.

- Изменчивость процесса. В металлургических процессах могут различаться исходные материалы, параметры процесса и условия эксплуатации, что может повлиять на характеристики износа оборудования. В зависимости от изменчивости определенное оборудование может подвергаться повышенному износу, что требует соответствующих мер защиты от износа.

Воздействие износа на металлургическом заводе может отрицательно сказаться на эффективности производства, надежности оборудования и затратах на техническое обслуживание. Чрезмерный износ может привести к незапланированному простою, снижению производительности и увеличению затрат на замену или ремонт. Поэтому внедрение эффективных мер защиты от износа имеет решающее значение для минимизации воздействия износа и продления срока службы оборудования.

Используя износостойкие материалы, покрытия и системы футеровки, а также реализуя программы технического обслуживания и мониторинга, металлургические заводы могут смягчить последствия износа и повысить общую производительность и срок службы своего оборудования. Регулярный осмотр, техническое обслуживание и своевременная замена или ремонт изношенных компонентов являются важными методами обеспечения бесперебойной работы и сведения к минимуму дорогостоящих сбоев.

Существует несколько эффективных способов защиты технологического оборудования от износа на металлургическом производстве, которые связаны с использованием современных износостойких материалов и технологий. Среди основных методик можно выделить:

- Технологию биметалла, являющуюся эффективным и широко применяемым методом защиты технологического оборудования на металлургических предприятиях. Она включает в себя нанесение слоя износостойкого материала на поверхность компонентов оборудования с помощью методов сварки. Материал покрытия обычно представляет собой высокопрочный сплав с превосходной износостойкостью и стойкостью к истиранию.

Выбор материалов биметаллической футеровки зависит от конкретных условий износа и требований оборудования. Обычно для защиты используются такие материалы как карбид хрома, карбид вольфрама и сплавы сложных карбидов. Эти материалы обладают превосходной твердостью, ударной вязкостью и стойкостью к истиранию, ударам и нагреву. Выбор основан на таких факторах, как тип износа, рабочая температура и химическая среда.

Биметалл может быть применена к широкому спектру компонентов оборудования, включая желоба, бункеры, ковши, экраны, вкладыши и трубы. Он предлагает универсальность с точки зрения формы и размера, так как материал покрытия может быть адаптирован в соответствии с конкретной геометрией и требованиями оборудования. Эта гибкость обеспечивает эффективную защиту различных типов оборудования и критических зон износа.

Таким образом, наплавка твердым сплавом является эффективным и оптимальным методом защиты технологического оборудования металлургического предприятия. Он предлагает универсальные и индивидуальные решения для защиты оборудования от абразивного износа, увеличения срока его службы и повышения общей производительности. Избирательно воздействуя на зоны повышенного износа, он обеспечивает экономичный подход к минимизации времени простоя и затрат на техническое обслуживание. - Применение литого базальта для защиты технологического оборудования металлургического предприятия может быть высокоэффективным методом благодаря его уникальным свойствам и преимуществам, среди которых стоит выделить: стойкость к истиранию, ударопрочность, коррозионную стойкость, термическую стабильность, а также универсальность. Литой базальт может применяться для защиты широкого спектра оборудования на металлургических предприятиях, в том числе: желобов и воронок, циклонов и сепараторов, труб и фитингов, разнообрахных резервуаров и сосудов, элементов печей и плавильных установок, лопастей миксеров и мешалок. Конкретные области применения литого базальта будут зависеть от заводских процессов, требований к оборудованию и возникающих проблем износа.

- Применение оксидной керамики для защиты технологического оборудования металлургического предприятия может быть высокоэффективным благодаря ее исключительным свойствам, среди которых решающее значение имеют: износостойкость, стабильность при высоких температурах, коррозионная стойкость, электрические изоляционные свойства. Оксидная керамика может применяться для защиты различных видов оборудования металлургических предприятий, в том числе:

-

-

- Футеровка печи. Керамика с высоким содержанием оксида алюминия может использоваться в качестве огнеупорной футеровки в печах, печах и другом высокотемпературном оборудовании для защиты от термического износа и химического воздействия.

- Форсунки горелок. Оксидная керамика может использоваться в качестве форсунок горелок в системах сжигания, обеспечивая устойчивость к высоким температурам, термическому удару и химической коррозии.

- Защитные трубки для термопар. Оксидная керамика может использоваться в качестве защитных трубок для термопар, обеспечивая теплоизоляцию и защиту от агрессивных газов или расплавленных металлов.

- Тигли и ковши. Оксидная керамика может использоваться для футеровки тиглей и ковшей для плавки и обработки расплавленных металлов, обеспечивая термостойкость и химическую инертность.

- Воздуховоды и трубы. Оксидная керамика может использоваться в качестве облицовки воздуховодов и труб, по которым проходят коррозионно-активные газы, жидкости или абразивные материалы.

- Износостойкие футеровки и пластины. Оксидная керамика может использоваться в качестве износостойких футеровок и пластин в различном оборудовании, включая желоба, бункеры, дробилки и мельницы, для сопротивления истиранию и ударным нагрузкам.

-